Особенности производства тонкопленочных покрытий полупроводниковых лазеров

Последние 20 лет рынок полупроводниковых лазеров активно растет, и на сегодняшний день составляет около 45% от общего рынка лазеров в $11 миллиардов.

Это во многом обусловлено революционным развитием и продвижением рынка оптического волокна. Первоначально полупроводниковые лазеры нашли применение в радиосвязи, позднее – как усилители, диоды накачки в волоконных лазерах, которые в значительной степени заменили СО2 – лазеры в обработке материалов, в т.ч. для резки и сварки металлов.

В то время как рост рынка полупроводниковых лазеров впечатляет, размер рынка все еще мал из-за общего рынка полупроводниковой микроэлектроники в 350 миллиардов долларов и, соответственно, небольшими объемами. В 2017 году производители полупроводниковой микроэлектроники потратили около 3 миллиардов долларов на оборудование physical vapor deposition (PVD), в то время как производители полупроводниковых лазеров потратили на аналогичные инструменты около 200 миллионов долларов.

В дополнение к разнице в размерах рынка между этими отраслями, существует также разница в стратегии роста. Для предотвращения дублирования усилий и инвестиций в микроэлектронику существует общепромышленная дорожная карта производственных технологий. Между тем, многие технологические процессы производства полупроводников лазеров засекречены и строго охраняются как коммерческая тайна.

Учитывая большие различия в технологическом обмене и масштабе дорожной карты, казалось маловероятным, что лазерная промышленность выиграет от использования практики микроэлектронного оборудования. В действительности, многое из микроэлектронной промышленности оказалось полезным и уже используется ведущими поставщиками оборудования для производства полупроводниковых лазеров.

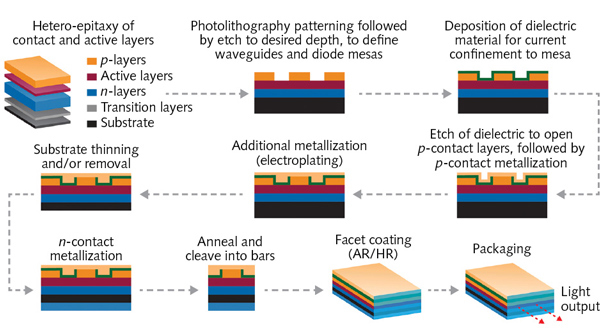

На рисунке показан пример процесса производства полупроводниковых лазеров. Диаграмма показывает типичные этапы в производственном потоке. Многие из этих этапов выходят за рамки этой статьи – например, активные светообразующие слои и их окружающие, контактные и буферные слои требуют молекулярно-лучевой эпитаксии / molecular beam epitaxy (MBE) или металло-органического химического осаждения паров / metal-organic chemical vapor deposition (MOCVD), в зависимости от длины волны.

Рис. – Схема производственного потока для создания полупроводниковых лазеров

Конструкция и качество пассивных тонких пленок вокруг активного слоя определяют эффективность лазерного диода, полупроводникового лазера.

В целом, выбор технологии осаждения всегда сводится к компромиссу между капитальными расходами, доходностью, пропускной способностью и качеством пленки. Требования к качеству пленки будут определять, какие технологии могут быть рассмотрены, а требования к производительности (как текущие, так и будущие) будут определять окончательное решение.

Рассматривая тонкопленочные свойства, мы можем, как правило, разделить их на два типа: внутренние, такие как физические и химические свойства пленки; и внешние, такие как однородность, повторяемость и пропускная способность. Внутренние свойства в первую очередь влияют на производительность продукта и будут зависеть от таких вещей, как выбор материальной системы и дизайна слоя, выбора технологии осаждения, точности управления процессом и целостности среды осаждения. Внешние свойства также будут зависеть от выбора технологии осаждения, а также от качества системы осаждения.

Следуя опыту микроэлектроники, некоторые потребители в лазерной отрасли начинают сначала определять требования к пленке и затем работать с поставщиками в качестве партнеров по сотрудничеству. Например, есть несколько крупных поставщиков оборудования в лазерном сегменте, которые имеют опыт работы с одним и тем же приложением для нескольких клиентов. Благодаря сотрудничеству с поставщиками, которые сосредотачиваются на прикладных системах, инженеры получают выгоду от стандартизированного продукта.

Есть несколько ключевых моментов, которые необходимо иметь в виду при выборе специализированного, «тонкопленочного» оборудования. Следует выбирать технологию процесса, которая наилучшим образом соответствует вашим производственным требованиям. Не стоит покупать оборудование с более широкими возможностями, чем вам нужно. И не надо покупать оборудование с меньшими возможностями, только потому, что это дешевле.

Необходимо оценивать общую стоимость приобретаемого оборудования – включая эксплуатационные, а не только капитальные затраты.

Для обеспечения скорейшего запуска согласованного комплекта оборудования при производстве тонкопленочных покрытий полупроводниковых лазеров и его адаптации к рынку – следует тщательнее отбирать меньшее количества поставщиков, имеющих максимальный опыт работы в данном сегменте лазерной отрасли.

Источник: Thin-film Coatings: Thin-film manufacturing considerations for semiconductor lasers /

DAVID DOUGLASS, 01/18/2018 // Laserfocusworld 27/11/2018

Дэвид Дуглас – старший менеджер по продуктам Denton Vacuum, Moorestown, Нью-Джерси / www.dentonvacuum.com; e-mail: douglass@dentonvacuum.com.

Отправить ответ

Оставьте первый комментарий!

Вы должны быть зарегистрированы чтобы оставить комментарий

Вы должны быть зарегистрированы чтобы оставить комментарий